时间:2021-07-17点击:2719

01 概述

核级高温高调节性能电动三通控制阀用于三代核电机组中化学和容积控制系统(RCV),用来对上充流和稳压器辅助喷淋流量进行分配。当机组正常运行时,稳压器辅助喷淋不投用,电动三通控制阀全开向RCP 侧。当稳压器辅助喷淋投用时,电动三通控制阀实现辅助喷淋功能。根据安注系统的事故后运行工况,某核电机组对部分阀门增加了固体颗粒鉴定试验要求。固体颗粒试验主要用于验证在事故工况或严重事故工况期间,在含固体颗粒介质的条件下,阀门的密封性能、可操作性能和流通能力的变化。为实现核电站阀门固体颗粒鉴定试验的要求,设计了含固体颗粒介质的阀门试验装置,并对规定的试验回路系统进行了优化。1

02 试验装置

2.1 试验回路规定

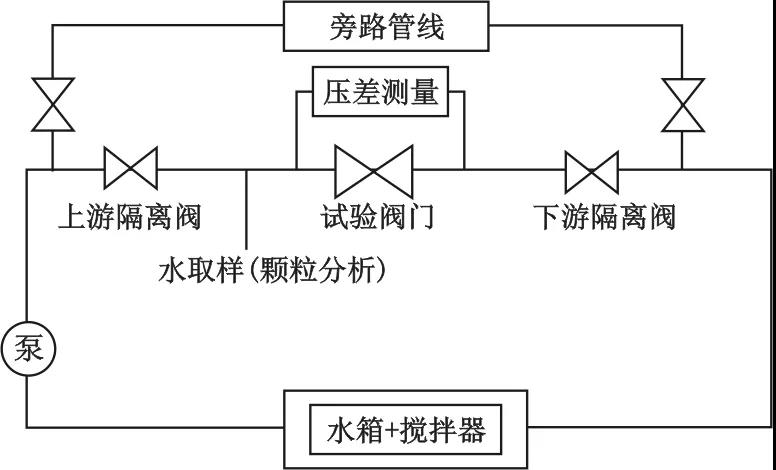

某三代机组给出的试验回路如图1 所示,阀门在含颗粒水条件下需要具有开启、关闭、保持开启、保持关闭、调节及密封性能。

图1 推荐试验回路

2.2 试验回路优化设计

为实现阀门固体颗粒鉴定试验的要求,在满足设计规范的前提下,对试验回路进行了优化设计。

试验装置包括水循环系统、水池搅拌系统、流量控制系统、数据测量及采集系统、去离子水制备系统等,试验流程如图2所示。

根据试验介质为水的阀门阻力试验标准和上游技术要求[1-4],试验回路上、下游管径应与试验阀门通径保持一致,管段长度应保证L1和L3逸10D,L2

和L4逸2D。

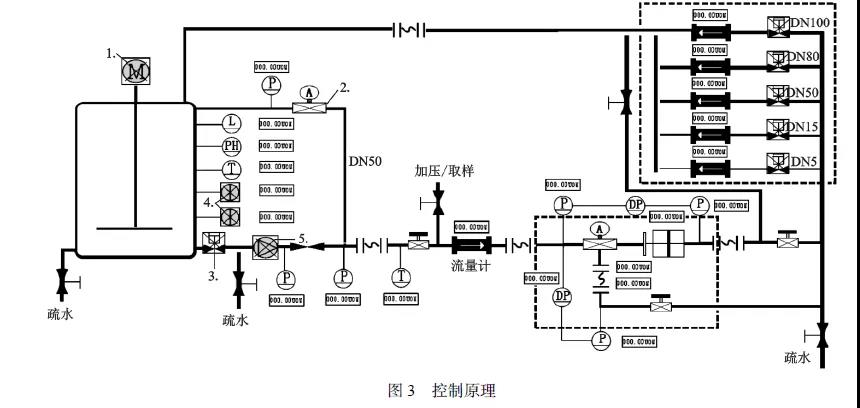

2.3 试验回路电气控制

固体颗粒试验电气控制系统实现了设备控制、人机交互、信息反馈、数据处理。控制过程采用工业总线形式,现场的控制设备(电磁开关阀,调节阀,

水泵等)以及其他的测量点(温度,压力等)用信号线的形式连接到DCS的卡件,再由以太网传输至上位机控制(图3)。控制整个试验系统的设备运行,包括阀门的开、关或阀门的调节,加热器搅拌器的启停等,同时也在不断地采集现场的实时参数,如电流、流量、温度、压力、水位等,实现LCD上的操作,现场设备自动运行。

试验装置DCS 可以实时记录所需工艺参数和计算流量系数。只需在控制室内即可操作试验过程。设置了DCS专用接地桩,提升了系统的抗干扰性,系统运行更加稳定可靠。

试验期间,需测量阀门驱动装置的电压、电流和功率,驱动装置在开、关位置时限位开关的状态,驱动装置力矩开关的状态,其中阀门行程、阀瓣的位置(阀门行程)应能连续地测量。本次参与试验的阀门为调节阀,其控制信号为4~20 mA.DC,动力电源为380 V/AC。

2.4 试验设备

(1)搅拌器

为了实现水中颗粒混合的均匀,避免颗粒沉淀,试验回路需要配有搅拌器。在试验开启前,颗粒和水的混合应处于稳定状态。

(2)泵和试验管道

试验回路的泵应能提供足够的压力和流量范围。试验时,通过回路的流量可保持恒定。当停泵时,试验回路应能隔离管道内的流体。在试验期间,试验回路应能隔离试验阀门。在试验阀门被隔离时,通过旁路管道可保持流体的流动。试验阀门上、下游隔离阀应具有足够的密封性,以保证不会影响试验阀门泄漏量的测量。上、下游隔离阀、取样管嘴与试验阀门的距离应符合EN1267 的要求。

(3)取样管嘴

试验期间,可通过试验回路的管嘴进行试验水的取样,取样管嘴设在管道的侧方,防止颗粒在取样系统内的沉积。根据标准规定,取样管嘴应设计在管道上方,但在实际的调试中,发现上方取样,容易取到气泡,不利于实际的取样工况,因此在本固体颗粒系统设计中,取样位置设计在正侧方。取样管嘴设计尺寸按标准的规定。

03 试验过程

3.1 试验前检查

在含颗粒水试验前应进行全面的目视检查,应检查试验阀门与设备标识文件的一致性,应检查驱动装置的力矩开、关的设置。以确保所有零部件正确组装、装配件的适当调校、试验仪器的校正、紧固件的安全性、动力供给的充足性。

3.1.1 阀门Cv测量

在洁净水条件下,将试验阀门的行程调整在相应的行程点(10%、20%、30%、40%、50%、60%、70%、80%、90%和100%行程)测量流量值,每一行程均应进行5次测量,并分别求得流量系数。测量阀门要求可调的最小流量系数Cvmin对应的开度Lmin,以及阀门要求可调的最大流量系数Cvmax对应的开度Lmax。

3.1.2 阀门可操作性试验

在试验回路上进行阀门的开启和关闭试验,以检查阀门的可操作性。试验采用洁净水,进行2 次开启—关闭循环操作,并记录驱动装置的相关参数,如电压、电流、功率、限位开关状态、力矩开关状态及其阀杆受力状态。

3.1.3 阀座水密封试验

在阀门含颗粒介质试验前,应进行阀座水密封试验,试验使用常温洁净水,试验压差为0.4 MPa,保压时间为稳定后10 min,试验过程中记录泄漏量。

3.2 固体颗粒试验

3.2.1 颗粒浓度

试验中固体杂质颗粒源取自地坑滤网下游的杂质,根据试验和分析得到固体颗粒浓度要求,固体颗粒杂质浓度如表1所示。

3.2.2 试验阶段

不同类型的颗粒应用不同的容器存放。试验开始时,启动泵和搅拌器,将颗粒介质放入混合箱中混合均匀。在混合过程中,应隔离待试验的阀门,以保证初始流经阀门的为洁净水。为了分析调节阀的模拟事故工况,试验分为2个阶段(图4)。

(1)第1 阶段(t=0~24 h)保持阀门全开24 h,流量为Qfull opening。

(2)第2 阶段(t=24~42 h)阀门开度调至Lmin,使流经阀门的流量为Qlow并保持3 h。然后,将阀门开度调至Lmax,使流经阀门的流量为Qhigh并保持3 h。循环操作3次。

3.2.3 验收准则

阀门在整个试验期间应能保持其可操作性。阀门在第1 阶段不发生堵塞(Cv值不低于实测全行程Cv值的90%)。在第2 阶段,阀门开度调至Lmin 时测得的Cv 值不低于要求可调的最小流量系数Cvmin的90%。阀门开度调至Lmax 时测得的Cv 值不低于要求可调的最大流量系数Cvmax的90%。

3.2.4 测试过程

在t=42 h 时,在含颗粒水条件下进行阀门Cv特性测量,从关闭位置按10%行程增量逐渐开启阀门至全开(100%行程),接着从全开位置按10%行程减量逐渐关闭阀门至全关。然后,应按顺序进行测量和检查。

(1)在试验回路上进行含颗粒水的阀座水密封

试验,试验压差为0.4 MPa,时间至少为10 min。

(2)对阀门进行解体并目视检查(包括阀座、阀

瓣和波纹管等),检查是否有非正常痕迹。解体时应

对颗粒聚集区进行识别和拍摄(用于评价)。

(3)清洁试验阀门(仅清洁,不维修)。

(4)在洁净水条件下进行阀座密封试验。

04 试验数据

试验装置研制后,对3 台调节阀进行了试验。从装置的测试数据分析,其试验过程具有重复性。以第2 次试验阀门(电动三通控制阀)为例,口径为DN80,单座式结构,试验数据见表2。在颗粒水介质与洁净水介质下,阀门测试数据的变化较小。阀门在关闭状态下的泄漏量约为200 mL/min。

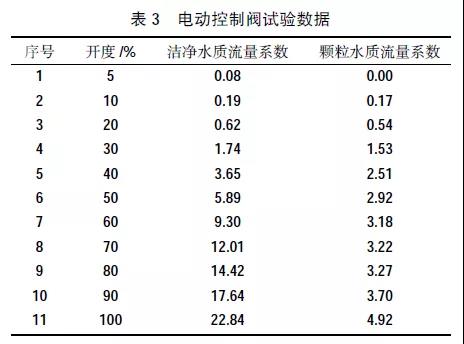

对照第3 次阀门(电动控制阀)试验数据,口径为DN80,笼式多层次结构,试验数据见表3。试验流程与第2 次试验的流程一致。从其试验结果可以看出颗粒水介质对于阀门的影响较大,这与阀瓣多层小孔结构相关。

流程与第2 次试验的流程一致。从其试验结果可以看出颗粒水介质对于阀门的影响较大,这与阀瓣多层小孔结构相关。

05 结语

核电站调节阀含固体颗粒介质试验装置的设计属于开创性工作。试验过程为分段测量,测试精度高,适用性广,能满足多口径阀门的测试需求。装置设计了回流调节管道,在功能不变的情况下简化了系统,性价比高。试验操作实现了远程控制,自动采集测量数据并完成阀门相关参数计算,方便、安全、自动化程度高,提高了效率,减轻了试验过程的工作量。试验结果证明了多级小孔式调节阀在小开度下固体颗粒杂质对阀门流量特性的影响,相关试验数据对于固体颗粒杂质条件下调节阀的选型及设计具有指导意义。